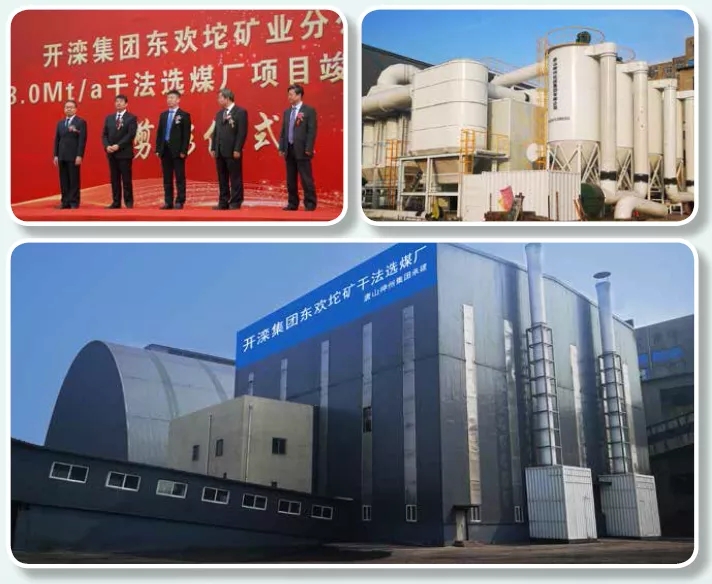

编者按:本文由王洋、郭大林等人发表在《煤炭加工与综合利用》期刊2019年11期上,原标题为“ZM矿物高效分离机在东欢坨矿选煤厂改扩建项目的应用与思考”。本平台选用时内容有删减,配图根据内容斟酌选取。在此,对文章作者表示感谢。

01项目概况

东欢坨矿井隶属于开滦(集团)有限责任公司,原煤产量4.5Mt/a。东欢坨矿井原煤为中粘结~强粘结的气煤,各主要指标均接近1/3焦煤,洗选后既可作为动力煤使用,也可作为炼焦配煤使用。东欢坨矿井配套建有选煤厂,选煤厂设计生产能力为1.5Mt/a。选煤厂现分选工艺为:大于40mm块煤FGX型干选机分选,少部分大于6mm粒级末煤两产品重介旋流器分选,大部分小于40mm粒级末煤不分选。

选煤厂存在的不足主要有两方面:一是生产能力不足。选煤厂只能实现大于40mm粒级块煤和少部分大于6mm粒级末煤洗选,大部分原煤直接作为产品销售,原煤入洗比例较低,产品质量提升效果不明显,不能满足国家商品煤质量要求。二是环保不达标。经过多年运行,现有FGX型干选机各环节密封性变差,生产过程中煤尘泄漏较多。为了解决以上问题,东欢坨矿选煤厂进行了改扩建。

02设计方案

2.1 产品定位

经市场调研,东欢坨矿原煤分选后作为炼焦配煤销售的市场竞争力较弱,风险较大;而作为动力煤销售具有稳定的产品用户,市场风险较小。因此,确定选煤厂产品定位为前期生产动力煤,后期依据产品市场情况,增设洗选系统,生产炼焦配煤。

2.2 分选粒级

确定合理的分选粒级是动力煤选煤厂重要、关键的环节,直接影响着选煤厂的产品质量和建设投资。东欢坨矿选煤厂现有原煤准备系统正在进行技术改造,改造完成后可保证将原煤的分选粒度上限控制在50mm。确定分选粒度下限时,依据原煤煤质情况,针对0.25mm、1mm、3mm、6mm、13mm和25mm6种情况进行了技术经济比选,比选结果见下表。

由表可知,随着分选粒度下限的降低,产品煤的发热量虽然逐渐高,但排出的矸石量、煤泥量也逐渐增高,加工费用也同步增加。目前,动力煤的产品价格一直在高位运行,东欢坨矿的动力煤产品销售顺畅。因此,在目前的产品市场条件下,选煤厂整体利润的变化大趋势是随着分选粒度的降低而下降。当分选粒度下限设定为25mm时,产品煤灰分小于40%,满足我国关于商品煤的要求。因此,在当前的市场情况下,将分选粒度下限设定为25mm是更佳的。

综合分析后,东欢坨矿选煤厂的分选粒级设定为50~25mm,并可依据原煤煤质及市场情况灵活调整。当原煤质量较差时,可掺入部分小于25mm末煤洗选;当原煤质量较好时,分选粒度下限可提高。

2.3 分选方法

依据确定的分选粒级,规划了重介浅槽分选机分选和干法分选。设计方案对以上两种分选方法进行了技术经济比较,结果见下表。

由表可知:

(1)由于分选精度高,重介浅槽分选方法生产的产品煤灰分低、矸石纯。虽然其产品煤售价高,但其高的加工费用和高的矸石量降低了选煤厂的整体利润

(2)由于分选精度较低,干法分选方法生产的产品煤灰分较高。但其产品煤水分低,弥补了灰分高的缺点。较高的产品煤产率、发热量和较低的加工费用,导致其利润优于重介浅槽分选方法。

综合分析后,干法分选的分选效率虽然不佳,但能够满足产品质量要求,且具有建设速度快、加工费用低、建设模式灵活(可以租代建,降低前期投资)等优点,更符合本选煤厂目前的实际情况。因此,决定采用干法分选方法。综合以上对比分析,东欢坨矿选煤厂前期建设系统采用的分选工艺为:50~25mm块煤干法分选,小于25mm粒级末煤不分选。当原煤煤质变化时,小于25mm粒级末煤可部分分选。

03干法分选设备的选择

经多次调研,选用神州机械有限公司生产的ZM矿物高效分离机。该设备运用阶梯式分离原理,根据不同物料密度差异,分离出煤炭、硫铁矿、矸石等产品。

分选系统主要包括分选床、布风装置、吊挂装置、激振器等。根据入料煤特性,各个参数也可进行灵活调整,从而在床面上实现煤与矸石的有效分离。

除尘系统主要包括集尘罩、重力除尘器、布袋除尘器、喷雾除尘和引风机等。集尘罩布置在分选床面的上部,在引风机的作用下,集尘罩内形成负压空间,使粉尘不外溢。布袋除尘器是除尘系统的核心部件,可有效清除循环风中的各粒级煤粉,同时保证外排空气中的粉尘浓度低于国家标准。

分选流程:原煤进入分选机后,在分选床上进行分选。依据原煤质量情况,通过调节分选床角度、风压和排料板高度可分选得到合格的精煤、中煤和矸石三种产品。主风机集尘罩在风机的作用下收集分选过程中产生的粉尘。收集的粉尘通过管道输送至重力除尘器和旋风除尘器进行预除尘,收集的粗颗粒由旋风除尘器下口排出掺入精煤产品,含有细颗粒粉尘的气流进入主风机循环进入主选床面下部鼓风室。除尘系统集尘罩将细颗粒由风携带通过管道输送至重力除尘器和布袋除尘器进行深度除尘。布袋除尘器收集的细颗粒由底部排出,并利用煤粉搅拌装置加湿成团后掺入精煤产品,粉尘浓度合格的空气从布袋除尘器的顶部通过管道排至车间外。

ZM矿物高效分离机在分选精度和环保方面具有如下优势:

(1)分选精度高。ZM矿物高效分离机的主机采用中美合作技术,分选精度高,可实现个性化设计。ZM矿物高效分离机的Ep=0.15~0.23Kg/L。ZM矿物高效分离机的主选机风室结构、布风结构和布风控制更加合理高效,风室不易存渣;煤与矸石在主选机上被分选的时间长,分选效率和分选效果更高。

(2)环保效果好。ZM矿物高效分离机整个系统在全封闭的状态下运行。分选风量闭路循环处理,设备采用全布袋除尘,确保设备负压运行,无粉尘外溢,满足环保要求;采用独立降噪处理,无噪声污染。

04思考及建议

结果显示,选后产品煤发热量大于16.72MJ/Kg,矸石带煤率不超过3%,达到了设计预期。

4.1 问题思考

(1)发热量是动力煤产品用户重点关注的指标。在动力煤选煤厂设计过程中,关注产品灰分的同时,还需关注产品水分对发热量的影响。简单的以增加水分为代价降低产品灰分是不可取的,应做到灰分和水分的平衡。相较于湿法分选,干法分选的降灰效果虽然较差,但不会增加产品水分,因此当湿法分选降灰效果不明显时,采用干法分选更有利于取得产品灰分和水分的平衡,更有利于提升产品发热量。

(2)相较于炼焦用煤,动力煤产品售价一般较低。为保障动力煤选煤厂的整体经济效益,需更大限度的降低生产成本。相较于湿法分选,干法分选无需水处理系统和介质系统,生产系统简单,无水耗介耗,生产成本明显低于湿法分选。因此,在动力煤选煤厂设计中应考虑干法分选生产成本低的优势。

(3)干法分选机分选过程中需要大量的风,工作过程中噪声及产尘量非常大,所以在设计过程中应重点关注除尘和降噪问题。相较于传统的干法分选机,ZM矿物高效分离机采用了多级除尘系统,降尘效果更好。同时增加了煤粉湿法搅拌环节,减少了煤粉掺入产品过程中的扬尘。为解决运行过程产生的噪声问题,东欢坨矿选煤厂改扩建项目中将风机单独布置在生产车间之外,使其远离生产区域,为操作工提供了更好的工作环境。

(4)ZM矿物高效分离机工作过程中的用风,在传统设计中是采用通过厂房结构间隙的无组织进风方式。这种无组织进风方式会带走厂房内的大量热量,在冬季会降低厂房内温度、增加采暖热耗。东欢坨矿选煤厂改扩建项目在厂房内单独设置了进风道,改无组织进风为有组织进风,可减少厂房内的热量损耗。

(5)ZM高效矿物分离机的有效分选粒度上限为80mm。东欢坨矿选煤厂改扩建项目原设计中,ZM高效矿物分离机的入料粒度上限可通过上游筛分破碎系统控制在50mm以下。调试过程中发现,入料中含有部分粒度大于100mm的大块矸石,这部分矸石在ZM高效矿物分离机中无法得到有效排除,混入到中煤产品中,影响了产品的发热量。因此,设计过程中应采取可靠措施保证ZM高效矿物分离机的入料粒度上限。

4.2 关于推广及应用方面的建议

(1)湿法分选与干法分选相结合。确定选煤厂分选方法时不应将湿法分选和干法分选相对立,应将两者相互结合,实现优势互补。例如,可将干法分选用于湿法分选工艺中的预排矸,以较低的成本减少进入湿法分选系统的矸石量,以提高其分选效果,降低其系统规模和建设投资。

(2)选前脱粉。在分选100~0mm粒级混煤时,ZM高效矿物分离机的有效分选粒度下限为3mm,对小于3mm粒级煤粉的分选效果较差。可采用干法脱粉技术实现选前6mm或3mm脱粉,在不影响分选效果的前提下降低系统入料量,减小系统规模和建设投资。

(3)井下分选。近年来,绿色矿山建设得到了广泛关注,原煤井下分选是其重要的组成部分。相较于跳汰分选、重介浅槽分选等湿法分选方法,干法分选方法具有不用水、不用介质、系统简单、生产成本低等突出优点,是原煤井下分选的理想方法。在井下推广使用ZM矿物高效分离机,应在保证处理能力的前提下尽可能实现设备的小型化。

ZM矿物高效分离机应用的5点思考和3条建议